焦點專欄

大型氫氣儲存技術簡介

- 發佈日期:2022/12/7

- 資料來源:本站

- 點閱次數:18485次

世界許多國家紛紛確立”淨零碳排”目標並致力於實現能源轉型,全球已有128個國家宣示在西元2050年達成碳中和,美、歐兩大經濟體已規劃針對高排碳進口產品課徵碳關稅,而化石燃料的使用已成為碳減排的阻礙,故需提高可再生資源佔比。由於氫氣燃燒時不排放二氧化碳,因此被視為重要零碳能源,在未來能源定位上將扮演重要角色,若將再生能源產生的電力儲存於蓄電池,易因電池壽命造成電力自然耗損,相較之下氫氣更適合長期大規模儲存,利用太陽能、風力等再生能源電解氫氣並儲存,再將其用於燃燒、工業、發電等,因此氫氣儲存運輸將是影響氫能開發與利用的關鍵,本文著重於介紹適合長途運輸的大型儲氫技術如液態儲氫、有機液態儲氫和液氨之優缺點與儲運方式。

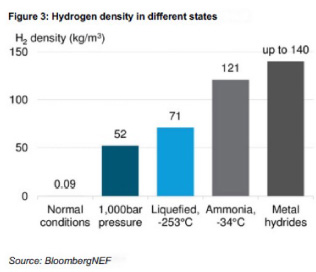

儲氫方法簡介氫氣的安全儲存與運輸是發展氫能的關鍵,氫氣是質量最輕的氣體,具有高能量密度(142 MJ/kg),然而氫氣體積密度非常低(0.09 kg/m3),如何運輸或是儲存氫氣成為目前急需解決的重大議題。目前國際上用於長途輸儲上的儲氫技術主要可分為以下幾類:(1)高壓氫氣、(2)液態氫、(3)金屬儲氫、(4)化學儲氫及(5)吸附儲氫等,其中高壓氫氣鋼瓶之儲氫量小且成本高,不適合用於大量儲存氫氣;金屬儲氫雖然具有高氫氣密度的優點但成本昂貴、吸附儲氫利用高表面積材料吸附氫氣但儲氫量低,目前均未邁入大型商業化;為了有效存儲與運輸氫,備受關注的儲氫技術為液態氫、有機液態儲氫、液氨等,優點為儲氫密度高(如圖1),可透過管線輸送、卡車與鐵路載運、輪船跨海長途運輸等,以下將針對此三種技術詳加介紹。

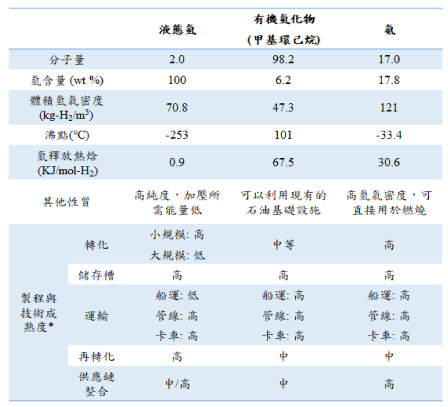

液態氫(LH2)由氫氣液化而成,氫氣冷卻至-253℃時由氣態變為液態,體積亦收縮至原本的1/800(密度增加至70.8 kg/m3),儲存和運輸效率隨著體積縮小而提高。優點為降壓後無須經過特殊處理即可經由短程運輸提供終端使用,然缺點是轉換過程中的能量損失約為25%~45%、液化所需的超低溫及基礎設施維護成本高,且自然蒸發而導致的每日損失液體量約為0.5%~1.0%,因此與其他氫載體相比,LH2較不利於長期儲存。

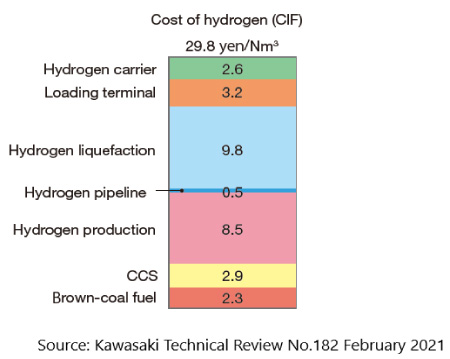

2016年日本川崎重工(KHI)提出氫能供應鏈計畫(HESC),預計以澳大利亞的褐煤作為氫料源製氫,再轉為液化氫運往日本,基地儲槽容量為2,500m3/座,運輸船容量則為2,500m3/艘,期能獲得長期穩定之無碳排氫氣。褐煤因具高含水量和乾燥後易自燃之特性,並不適合以原本形式運輸與儲存,一般會在褐煤礦附近建設發電廠,直接做為燃煤電廠燃料使用,但污染物排放量較普通燃煤電廠高而較具爭議,若將褐煤轉作為氫料源則可提高其經濟價值。轉化過程中將褐煤漿料氣化產生合成氣,主成分為CO、CO2、H2,再經由變換反應和化學吸附除去CO2和雜質後,氫氣純度可達99.999%。KHI估計2030年時氫氣年供給量達22.5萬噸/年,進口成本降至JP¥ 29.8/Nm3,其中製氫和液化是成本最高的步驟,而碳捕捉(CCS)成本則僅佔10%(如圖2),目前已建立日本第一套國內開發之商業規模液化系統,可液化之氫氣量共約5噸/日,並已於2020年4月完成3,000小時之運轉驗證,未來將提高液化產量至25噸/天以降低成本,若要達商業化規模則須提高至1,000噸/天。

液態有機儲氫是透過不飽和有機化合物的加氫與脫氫反應作為氫儲存載體,通常使用不飽和芳香族化合物在較高的壓力(30~50bar)氫化形成液態飽和化合物,需要使用氫氣時再將飽和化合物進行脫氫釋出氫氣,常用的液態有機氫化物為苯、甲苯;以甲苯為例,氫氣與甲苯進行加氫反應後可成為甲基環己烷(MCH),載運至使用端後再經由脫氫反應變為氫氣與甲苯,可多次循環利用,由於甲苯與MCH在常溫常壓下均為液態,無論在安全或運送成本上均有明顯的優勢,有利於遠距離與大量的氫氣運輸,目前技術挑戰在於脫氫溫度偏高,釋氫效率偏低,若開發出低溫高效脫氫催化劑將有利於技術推進。

以日本千代田公司所開發的液態有機儲氫技術SPERA Hydrogen®為例,現已進入示範運轉階段,此技術關鍵是新型脫氫催化劑,儲存優勢包括化學性質穩定、在環境溫度和壓力下為液體,僅為同量氣體體積的1/500;可使用現有的石油基礎設施儲運,故風險較低且不需大量建造新設備;除用於脫氫之新型催化劑外,多可採用常規且成熟技術與設備,已進行12,000小時驗證測試。日本千代田、三菱、三井物產和日本郵船株式會社等四家公司於2017年成立先進氫能鏈技術開發協會(AHEAD),並啟動與汶萊合作的國際氫氣供應鏈,在當地以天然氣重組產氫,並以千代田公司的SPERA Hydrogen®技術將氫氣與甲苯轉化為甲基環己烷儲存後運輸至國內電廠作為燃料,於2020年之氫氣最大供應量約為210噸[3]。

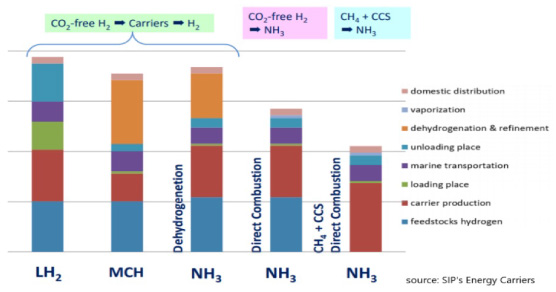

3.液態氨(Ammonia)氨氣(NH3)通常是由氫氣與氨氣在高溫高壓下合成而得,液態氨除了可轉化回氫氣外,也可以燃燒使用且過程中不會產生CO2,氨亦可直接作為化工原料,節省轉化氫氣所需資源。上述三種氫載體之物化性質與比較詳列於表1,其中氨的單位體積氫密度是液化氫的1.7倍,為MCH的2.5倍,因此相較之下可攜帶較多氫能。

液氨儲存的三種常見條件如下:(1)常溫25℃、壓力值約10bar;(2)溫度0℃、壓力值約4~5bar;(3)溫度-33℃、常壓1bar,其中第2、3項所使用的減壓容器和常壓容器因成本較低且安全性較高,是較適合工廠和港口碼頭儲存的選項。液氨通常以船運輸為主,運輸與儲存模式與石油、天然氣相近,目前全球每年交易超過1,800萬噸的NH3,具有相當成熟的運輸技術,因此適合大量運輸、成本較低,但儲運須注意氨蒸氣具有毒性,不同氫載體之成本比較如圖3所示。

沙烏地阿拉伯政府預估未來受到全球碳減排的影響,將對該國的石油經濟造成重大衝擊,由於該國擁有充足的日照、風能與廣大土地,因此與當地電力開發商Acwa Power、美國Air Products and Chemicals聯手興建綠色氫能工廠(Helios Green Fuels),將全面採用太陽能和風力電力進行電解產氫,預定2025年啟用,2030年前有望達到每公斤1.5美元,預估每日生產650噸氫氣,足以轉換成每年120萬噸的綠色氨,而這些綠氨將全數售予air product,再由其轉售至終端客戶使用以建立綠氨供應鏈,積極佈局轉型氫能市場。

結論三種大型儲氫技術各有其優缺點:液態氫具高純度可直接使用,缺點為液化與超低溫保存成本高與蒸發耗損;液態有機儲氫優點為常溫液態易儲運,缺點為脫氫溫度高與效率低;液態氨優點為氫密度高、液態便於運輸,可轉化亦可直接使用,缺點是需以高溫高壓合成且氨蒸氣具高毒性。上述技術均已有多國投入開發與示範運轉。氫氣作為未來可行的潔淨能源選項,現已可達到氫氣大規模生產與儲運規劃,但高昂的成本使得廣泛採用仍然面臨挑戰,未來若太陽能、風力發電等電力成本下降、配合更高效電解與儲存技術,或能實現以氫能完全取代化石燃料的可能性。

參考文獻- Hydrogen: The Economics of Storage, Bloomberg NEF, July 10, 2019.

- Kawasaki Technical Review, No.182, 2 February 2021.

- Japan launches first global hydrogen supply chain demo project; liquid organic hydrogen carrier (LOHC) technology, Green Car Congress.

- Progress and Prospective of Nitrogen-Based Alternative Fuels, Chemical Reviews, 2020, 120, 5352−5436.

- “Development of Technologies to Utilize Green Ammonia in Energy Market”. Shigeru Muraki – SIP Energy Carriers. November 2018.

- 請持續關注再生能源資訊網粉絲團網址: https://www.facebook.com/renewableenergytw