焦點專欄

再生能源電解產氫之技術發展狀況

- 發佈日期:2022/6/30

- 資料來源:本站

- 點閱次數:15836次

再生能源所產生之多餘電力,搭配氫能做為儲能選項,調解電力供給,已成為新能源應用的選項之一。本文針對幾種目前主要的電解技術進行簡介及其發展現況說明,在電解產氫技術中,鹼性電解法與質子交換膜電解法皆已進入商業運轉階段,而固態氧化物電解法亦已進入示範驗證階段。這些主要的電解產氫技術皆具有其特性及技術發展方向,主要考量為降低成本或是配合適用情境等,比如可再生能源發電功率受到環境變化而有間歇性,或是系統可適用之環境溫度等。因此,評估各種電解產氫技術適用環境及發展潛力,為發展氫能技術之重要課題。

一、前言風力、太陽能以及水力等再生能源,配合電解產氫技術,產生氫氣作為能源載體加以儲存,當電網供電不足時則可以釋放出儲存之氫氣,並藉由燃料電池發電作為電網消峰填谷之對策,其中氫氣來源是氫能發展的重要關鍵因素。由於氫氣幾乎不存在於人類生活的環境中,因此必須透過人工方式製造,當中便涉及到產氫設備與產氫料源兩大問題,其中設備特性與料源種類有密切關係,例如當料源為水時,設備為電解裝置;當料源為碳氫化合物時,則需使用觸媒轉化。

產生氫能的選擇方式,取決於成本價格和資源,國內化石能源產氫雖然現階段成本較低,但原料需仰賴進口,且會產生碳排放,因此電解水產氫為極具潛力之零碳排放方式,目前國際主要採用的電解水產氫技術包括鹼性電解法(AE)、質子交換膜電解法(PEMEC)及固態氧化物電解法(SOEC),以下將對於這些技術進行概述和現況說明。

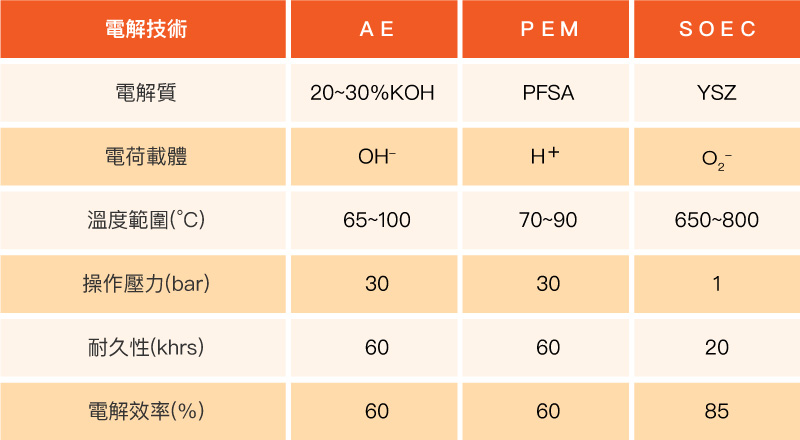

二、電解產氫技術概況綠氫為利用再生能源電力進行水電解產出之氫氣,無碳排放問題,其技術關鍵點為電解能源效率及運轉壽命,目前國際主要採用之電解技術比較如表1所示,其中已成熟商轉的技術有鹼性電解、質子交換膜電解,效率均約為60%。為了擴大再生能源之儲能應用,需發展低產氫成本及效率更高之電解技術,例如SOEC技術,有望能進一步提高再生能源電解效率,為目前較具潛力的技術之一。電解技術依反應機制不同,其特性也有所差異,圖1為AE、PEMEC、及SOEC之產氫原理示意圖,技術說明分述如下:

表1、電解產氫技術比較表[2]

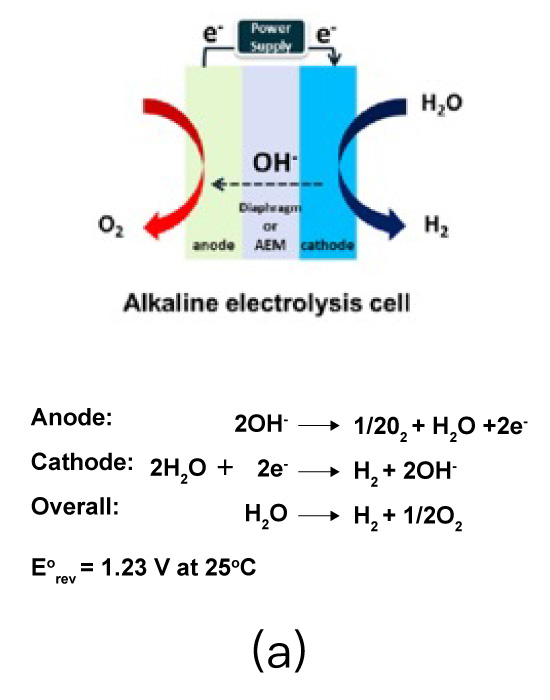

1. 鹼性電解技術(AE)

鹼性電解法使用氫氧化鉀做為電解液,將直流電作用於電解液,電解液中的氫氧根離子(OH-)經多孔傳導膜遷移至陽極,進行氧化反應釋出電子產生氧氣;水則在陰極電解成氫離子(H+)與氫氧根離子(OH-),並接受電子而析出氫氣。此技術之發展已十分成熟,1920年代已開始應用於大規模工業,因此目前為大型電解產氫系統主要採用AEL。其商業機種之可運作負載需大多位於20%~100%之間,因此對於再生能源發電中品質不佳,低於額定附載20%的部分之電能,AEL則無法運用。

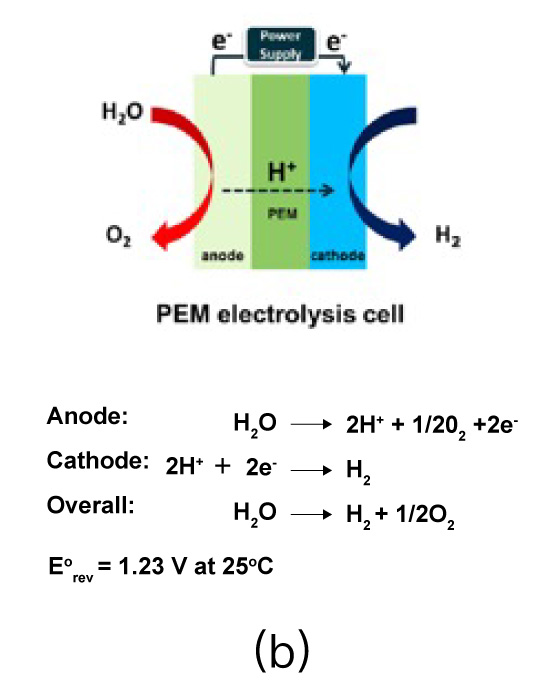

2. 質子交換膜電解技術(PEM)PEM電解技術使用固態的酸性聚合膜做為電解質,水在陽極電解成氧氣及氫離子;氫離子經質子交換膜遷移至陰極與外部迴路傳導而來的電子結合產生氫氣。質子交換膜作為水電解槽膜電極的核心部件,其作用不僅傳導質子,隔離氫氣和氧氣,而且還為催化劑提供支撐,其性能的好壞直接決定水電解槽的性能和使用壽命,一般多為全氟磺酸膜,其製備工藝複雜,製作技術大多掌握於美國和日本企業,如Chemours之Nafion™系列、Dow Chemical XUS-B204膜、旭硝子Flemion™膜、旭化成Aciplex™等。另外,PEMEC系統之電解觸媒以貴金屬觸媒為主,由於材料成本高,阻礙PEM水電解制氫技術快速推廣應用。為此降低貴金屬Pt、Pd載量,開發適應酸性環境的非貴金屬析氫催化劑成為研究重點。

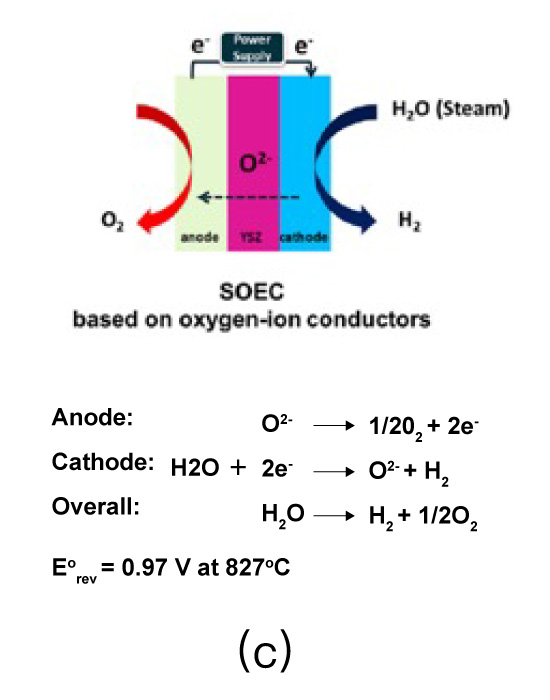

3. 固體氧化物電解技術(SOEC)固態氧化物電解法使用具傳導氧離子(O2-)之陶瓷材料做為電解質,水以蒸汽的形式進入電解槽,在陰極電解成氫離子與氧離子,氫離子接受外部迴路傳導而來的電子生成氫氣;氧離子經陶瓷電解質遷移至陽極生成氧氣與放出電子。此電解法必須操作於高溫環境(650~800℃)。在電解的高溫高濕條件下,常用的Ni/YSZ氫電極中Ni容易被氧化而失去活性,其性能衰減機理和微觀結構調控還需要進一步研究,常規材料的氧電極在電解模式下存在陽極極化和易發生脫層,因此需要開發新材料和新氧電極以降低極化損失。另外,SOEC電池堆以使用固體氧化物作為電解質,對其電池片堆疊後之電解特性以及吸熱和散熱特性,進行評估與測試亦為重要開發項目。SOCE技術優點除了具有能量轉化效率高且不需要使用貴金屬催化劑,還包括可直接通過蒸汽和CO2生成合成氣,以用於各種應用,例如液體燃料的合成。利用與CSP電廠(可利用太陽輻射在現場同時生產蒸汽和電力,並且具有高容量係數)的協同作用,可確保所有輸入能源完全可再生。目前國際上之產氫技術中,以中高溫電解SOEC效率較高,可達>85%,已進入示範驗證階段。

三、再生能源電解產氫技術示範案例鹼性電解技術之實施案以日本為例,由日本新能源產業技術綜合開發機構(NEDO)、日商之旭化成與日商IHI共同合作開發之大型電極所組成的鹼性水電解設備[4],該設施位於日本福島縣相馬市的相馬IHI綠能中心,該設備為利用電極面積達3平方公尺所建置之大型鹼性水電解設備,最大水電解電力達120 kW,氫氣製造能力達25 Nm3/hr。

PEM方面,法國Air Liquid集團於加拿大魁北克之貝坎庫爾城市建置了世界上最大的質子交換膜水電解裝備[5],該設備由可再生能源驅動,由美國Cummins Inc. 提供一套20兆瓦的質子交換膜電解槽系統来生產氫氣,為當前世界上同類設備中最大的運營單元,每天可生產多達8.2噸的低碳氫。該電解裝置的營運使Air Liquid位於貝坎庫爾製氫工廠的產能提高了50%,其設施建造地具有兩大優勢:包含可從魁北克水電獲得大量可再生電力,及其靠近加拿大和美國的主要工業市場,可便於為工業和交通運輸領域提供低碳氫。

國際SOEC主要廠商為德國Sunfire,已投入多個場域之SOEC電解產氫示範,其中在荷蘭鹿特丹與多個單位合作之生物燃料精煉廠電解產氫項目:MULTIPLHY[6],該項目由法國燃氣蘇伊士集團(Engie)負責供應綠色電力、芬蘭耐斯特油業集團(Neste)以旗下一家位於荷蘭鹿特丹的生物煉製廠作為項目場地,並提供廢熱以獲得高溫水蒸汽、法國研究機構CEA提供技術支援、盧森堡工程公司Paul Wurth負責建設工程,為首座SOEC高溫電解之商業應用示範。SOEC高溫電解使用蒸汽代替液態水,可顯著提高過程效率,特別適合於過程熱可用的工業應用,及開發Power-to-X關鍵電解技術。該案場由Sunfire建置2.6 MW SOEC,預計可於2024年底完成建置運轉,綠氫產率為60 kg/hr,並建立百MW級系統建置能力。

因應全球碳排放減少之目標,目前世界各國均積極擴大再生能源發電占比,使得電力儲存需求日增。除了儲電系統之外,以綠氫為全球淨零碳排能源轉型目標中,最重要的能源載體。而電解產氫技術中,AE之技術成熟且成本低,但對於再生能源間歇性低負載部分有其劣勢,而PEMEC則較能適應可再生能源發電之波動性,但其技術發展限制在於質子交換膜之陰、陽極催化劑需採用貴金屬,使成本仍然偏高。SOEC技術應用於中高溫環境,具有不需要使用貴金屬催化劑,且能量轉化效率相較其它技術較高之特點,還需克服高溫操作下、啟動及熱循環壽命之缺點。隨著我國再生能源佔比提升,我國可參考國外作法,先建立示範場域。

參考文獻- 陳婕莉(2020),電解氫技術發展概況分析, https://getmost.tier.org.tw/Datafile/Download/20200703162320099.pdf。

- IRENA, Green Hydrogen Cost Reduction:Scaling up electrolysis to meet the 1.5℃ climate goal, 2020.

- Ju. H, Badwal. S, Giddey. S, A comprehensive review of carbon and hydrocarbon assisted water electrolysis for hydrogen production, Applied Energy 231 (2018) 502–533.

- 經濟部國際貿易局,https://www.greentrade.org.tw/zh-hant/purchasing_info/日商旭化成於日本福島相馬市以世界最大水電解設備製造再生氫能

- Air Liquid官網,https://www.airliquide.com/magazine/energytransition/ inauguration-worlds-largest-pem-electrolyzer。

- Sunfire官網,https://www.sunfire.de/en/news/,2020。

- 請持續關注再生能源資訊網粉絲團網址: https://www.facebook.com/renewableenergytw