焦點專欄

運用數位雙生技術之風場運維展望

- 發佈日期:2022/6/30

- 資料來源:本站

- 點閱次數:590次

根據IRENA出版之”Future of Wind”研究報告,至2030年全球離岸風場安裝容量將達到228 GW,提供61.7萬個工作機會,在這些工作機會中約有17%與風場運維相關,相關從業人員在全球達10萬人以上。以500MW容量的離岸風場為例,運維作業佔了整體勞動力運用之24%。近年新研發之風力機種陸續朝12~15MW容量之規模發展,相較於2020年前以4MW至6MW機種為主,可以預期在2030年相同容量之離岸風場,需要安裝之風力機數量可以降為以往數量之1/2至1/3。但是由於風力機葉片長度增加達30公尺至40公尺,因此,風場運維作業工作量並不見得會隨著風力機安裝數量減少而等比例下降。另外,根據德國Fraunhofer的統計,截至2018年,離岸30公里以上之離岸風場比例已達20.16%,相較於2013年增加16.13%。可以預期在上述風力機大型化以及風場離岸距離增加之情境下,運維人員投入到運維作業時,將耗費大量的時間於海上交通以及抵達風力機特定維護作業點,但是離岸運維作業排程往往受天候、海象、潮汐及船舶調度所局限,矯正性維護也會導致風力機停機時間增加,從而損失發電時數。因此,如何有效投入適量之預防性維護,使運維勞動力能在適當的時間與地點進行適當的作業,為最大化風場能源產出及降低勞動力投入成本之重要課題。

雖然離岸風場在規畫及設計階段,以運行20至25年為目標條件下選定其風場場址,但在風場的生命週期中,仍然有許多不確定因素需要透過運維作業確保其順利運轉,這些不確定因素包括:

- 風場的場址條件主要根據風場建置前數年於鄰近地點運用氣象塔或光達量測之海氣象資料與長期歷史資料或海氣象模擬資料庫比對,推算未來20至25年風場場址之海氣象條件,具有一定程度之不確定性,加上全球氣候變遷之影響使不確定性增加。

- 風力機種的開發主要根據國際標準建議之風力機等級、風況與海況參數以及分析方法,未必完全切合所運用特定風場之場址條件。另外,紫外線、大氣懸浮物侵蝕、雷擊、雨水及冰雹等環境條件皆有可能降低風力機材料之壽命,風力機種開發時難以針對各種可能之環境條件進行個案化之評估。

- 製造過程之不確定性,例如風力機葉片運用複合材料以特定工序進行,葉片在製造階段的瑕疵和因應處理決定了其壽命,由於相同設計的個別葉片之瑕疵狀況具有不確定性,使得與風力機葉片相關的運維作業具有複雜性。

上述不確定性可能使風力機結構件處於超出其設計耐受能力之狀況,或其材料衰減速度高於預估以致無法達到完整壽命。這些不確定性之間又會交互作用,例如葉片承受極端風況負載、葉片材質受紫外線照射之衰退、葉片受大氣懸浮物、雨水、冰雹侵蝕及葉片製造之瑕疵,這四者之交互作用使全尺寸葉片之疲勞傷害發展之預測具有其困難度。葉片任何結構性的傷害,輕則使風力機需停機維護,重則使風力機機艙或塔架受永久性的傷害,因此,預測葉片的傷害發展,並且投入最有效之預防性維護,是未來風場運維的一個重要課題。

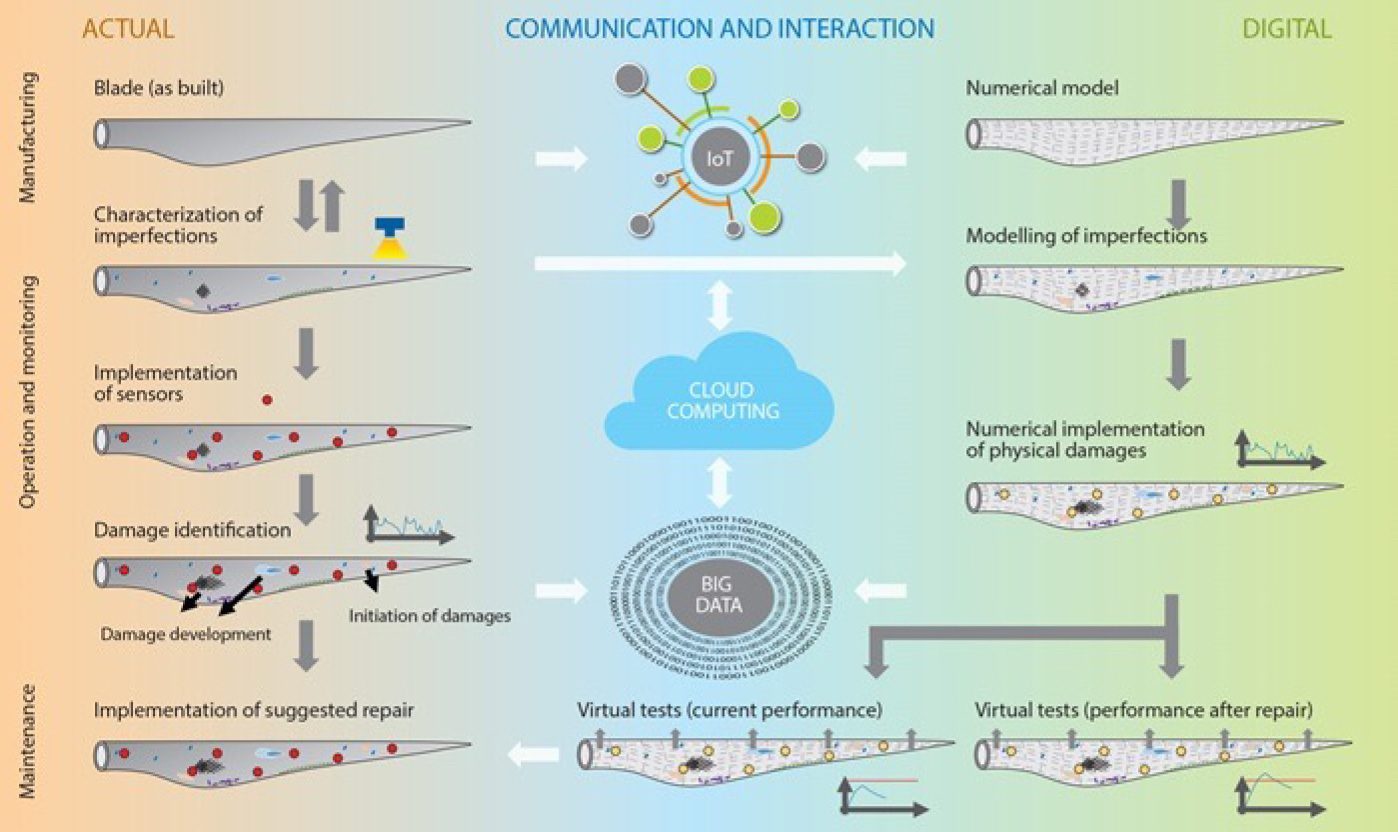

目前預防性維護之策略一般為定期檢查,定期檢查之成本約佔均化發電成本之25~30%,近年離岸風電產業開始探討採用數位雙生(Digital Twin)技術於預防性維護,數位雙生技術乃採用數位模型建構風力機零組件之物理模型,藉由此數位模型持續預測結構健康程度,預測在負載時間歷程、環境條件及製造瑕疵的同時作用下,風力機特定零組件當下之疲勞傷害發展狀況。圖一可見此技術之架構圖,左側代表物理模型,右側代表數位模型,風力機葉片在工廠製造完成後進行瑕疵掃瞄,透過物聯網和雲端數據庫儲存每支葉片獨特的初始瑕疵,並建立該葉片之數位模型,葉片上也裝設感測器,提供結構健康資訊供預測診斷,數位雙生技術尚需要數值傷害分析工具,以根據數位模型及結構健康資訊進行結構傷害成長之預測,由於葉片由多種材質組成,因此,個別材質的破壞機制,例如玻纖絲與玻纖束的斷裂機制、玻纖層的剥離機制、填充材的破壞機制、樹脂的破壞機制以及黏合處的破壞機制都需要個別建立模型及演算法。近年丹麥技術大學聯合了測試機關BLAEST及Fraunhofer IWES,製造商Vestas、LM及Siemens Gamesa與其他業者及學術單位合作進行ReliaBlade計畫,投入經費1億7千6百萬歐元進行此技術之開發。上述技術研發項目中,與風場運維有關之關鍵技術為將現場運維作業人員感測器所量測之資訊轉換為數位模型領域之資訊,國內進行相關技術研發時常受限於不容易取得結構已有損傷之風力機葉片或其他結構件,丹麥技術大學風能系則自行製作有瑕疵之葉片,方法為在葉片製作時故意讓舖設之疊層產生皺摺,再進行灌注樹脂成型,葉片製作完成後進行疲勞測試,過程中有瑕疵處在熱影像取樣下會有不同的溫度結果,這些量測結果運用在訓練人工智慧影像辨識,使其能自行記錄瑕疵長度。日後運維作業人員可利用手機外掛熱影像鏡頭拍攝葉片,取樣後上傳雲端伺服器,雲端伺服器透過已訓練之人工智慧影像辨識判定葉片損傷長度,並連結數位模型的傷害分析工具鑑定葉片是否需即時進行維修,最終將相關判定結果傳輸至運維作業人員手上,使人員能即時獲得決策指引。

由上述國際運用數位雙生技術於葉片維護之開發方向,期望未來風場維護轉換為運維作業人員運用自動化載具或手持感測器對風力機結構進行感測,相關感測資訊上傳至雲端伺服器後,由伺服器根據個別結構件之數值模型、結構健康資訊及現場感測器資訊,透過數值傷害分析工具判斷現場維護工作之處理方案。這些技術運用了物聯網、雲端資料庫、人工智慧影像辨識、作業人員人機介面及自動化檢測系統等多個領域之技術,部份技術在我國已紥根發展且具有優勢,因此未來國內風場運維工作可望結合相關技術進行精準的預防性維護,在降低運維成本前提下讓風能資源充分運用。

- “Future of Wind”, International Renewable Energy Agency, Oct 2019.

- Xiao Chen, Martin A Eder, ASM Shihavuddin, Dan Zheng, “A Human‐Cyber‐Physical System toward Intelligent Wind Turbine Operation and Maintenance”, Sustainability, 13(2), 561.

- 請持續關注再生能源資訊網粉絲團網址: https://www.facebook.com/renewableenergytw